推荐阅读:中国模具行业最具影响力专家简介

老查做模一千零一招 (模具奇闻录)

编者按:查鸿达老师是江苏省的著名模具专家。长三角模具城的总工程师。从事模具和模具教学40余年,带出许多高水平的弟子。一生充满传奇色彩。一有机会,我们都喜欢缠着要他讲他做模的奇闻趣事,听一些学长说,他们做模的技术,就是听着师傅的故事学会的。很想整理一下,编一套《听故事学模具丛书》,共收集查老师讲的一千多个有关模具的故事,每个故事讲一项做模具的实用技巧。和广大模具爱好者分享。并且希望能够为模具专业的学生增加一本有趣的课外辅导书。

第11篇:巧夺天工 出奇招四两拨千斤

我在香港有一个朋友 吴先生,在深圳宝安九围开了一家注塑厂(源江塑胶)。有一天来找我,说有一个产品遇到了一点点麻烦。我看了一下,产品高度440毫米。

据说是美国的一种自动售糖果机上的透明罩壳,塑料原料是透明ABS。“我看很简单啊”我说:“凭你吴生的水平应该没有问题的啦”。“不是的,按现在已经做好的模具,一定要用500吨的注塑机来生产,但是我厂最大的注塑机是350吨的,按注塑量来计,350吨是绰绰有余的。可是按现在的模具结构,350吨注塑机的行程远远不够”。吴先生说完,拿出了模具结构图,“按现在的模具,最少要打开1700毫米,才能够将制品拿出来”吴先生非常可惜地说:“只能在500吨上加工,每个产品的加工费要5元左右,假如在350吨上,每个的加工费只要2.2元。可是在350吨上加工,就是产品拿不出来,因为350吨的最大打开距离是1480毫米”。 产品被顶离动模芯时,又进到凹模里面去了。每做一个少赚2.8元,这笔生意是张大单,全年定单200万个,眼睁睁少赚560万啊,实在太可惜了”。

560万,可不是个小数字了,有什么办法,将模具方案改进一下,能够放到350吨上去生产。这个办法值560万。

晚上吴生拉我去喝酒,他是个非常执着的人,心情不好,多喝了一点,满嘴糊话:“开模、顶出、又进去,不好拿,又开模、顶出、又进去,又不好拿”。我也被他搞的烦死了,顶了他一句:“拿不出来,把凹模劈成二半不就好拿了吗?”“你还别说,我们真的想过定模做二半的,产品是可以拿了,但是为了锁住二半模具,必须增加一个锥度的大框。模具的横向变成巨无霸,注塑机上放不下。难,难,难。”

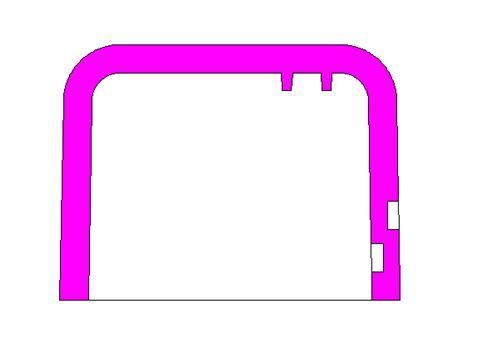

他这一下到提醒了我,我曾经见过一套意大利的《啤酒周转箱》模具是无锥度框的,那机构真是巧夺天工。但是情况和现在不一样。经过二天的思考,方案渐趋成熟。我来了个大大的“张冠李戴”,将模具设计成下图的样子:定模滑块本身带液压缸的。这时注塑机开1400毫米,很方便地拿出产品,.完全可以在350吨上加工。二个月后,模具按此方案做出来了,并且生产很正常。吴生来看我,送了很多礼物,并伸出大拇指说:“查老师真是四两拨千斤啊”

第12篇 妙手回春 使绝招国人扬威

这个故事发生于1990年,我在“乔峰”(现TCL模具部)当模具设计主管的时候。当时工厂已经搬到位于斜下(地名)的新厂,一楼是注塑机车间,有大大小小200多台注塑机。我们技术部在二楼。

一天,来了一帮客人,是日本“东英电子”的,他们在布吉(深圳的地名)有工厂,是做高档收录机的。当时这个产品非常走俏,他们有二套外壳委托我公司加工。他们提供模具,模具是日本公司设计,请韩国一家模具厂做的,今天他们是送模具来试生产。因为这是给我们公司的一笔大生意,利润非常丰厚。那些日本朋友的态度倒还是很谦卑,但是那个兼做翻译的李先生的神气劲真的是不敢恭维。好像他也是“上帝”似的。在试模前,按照惯例,将前后模打开,进行检查,本来,只要注塑部主管检查就可以了,可是,一来是想炫耀一下他们做的模具的高水平,二来是听说“乔峰”请来了一个上海的“模具大王”,可能想压压我的锐气。他们非要我看过才行,我到现场看了模具,确实做的非常讲究。有大家风范,而且为了产品容易被机械手吸出,采用的是二次顶出。但是我看到了一个不为人注意的问题,我楞了一下,好像有点不对头。它是在产品上要做二个向内的孔,是装“卡门”的,按理是要内抽芯的,但不知道为什么他们做了外抽芯,还在外壳上多了二个不需要的孔,但是这是他们的设计,我是不该多问的。可问题在于定模镶件插进了动模镶件,产生孔的液压抽芯又同时穿过动、定模的镶件。这应该是个致命的错误。在试模时,是断断续续注塑的,模具的温度较低,注了几个样品就下模了,是发现不了什么的,但是正常生产时,是连续进行注塑的,模温会上升,假如一直稳定在一个范围也是没有问题的,但是当模温突然升高,熔融的塑料对模具的压力就会增大,就会产生“涨模”的现象,我们在香港叫“抹模”,涨开的量小则0.05,大的会有0.2以上。这时候产生孔的液压抽芯同时会受到被它穿过的动、定模的镶件严重挤压。这时液压缸如果硬将抽芯抽出去,抽芯和动、定模的镶件上的孔就会损坏,假如液压缸的力不够大,不能够将抽芯抽出,那问题就更大了,注塑机硬打开,动、定模的镶件就会全部被破坏。

我将这个情况向日方的主管“哟西卡瓦桑”(吉川先生)仔细地讲了一遍。我的日语水平很浅,只能简单讲讲,这么复杂的情况是讲不清的。虽然吉川听了后“哈哎”个不停,但他肯定没有明白我的意思。可恨那“二鬼子”李工不肯照翻,还狠狠地奚落了我一顿,说我连日本人的模具也不放心,也太想表现自己了。虽然他也谅解我们“洛多西牙”(打工者)的心理。按我的性格,是不会与他计较的,况且他们给了我们公司这么大的定单。我只能招呼他们到我的办公室喝饮料,等待下面车间将模具装上注塑机。

试模开始了,注塑部主管将“啤”出的首样送来给我们看。外观还可以,尺寸是日本方面检查合格了的,所以我和吉川在《生产许可书》上签了名,签的时候我还向李工又唠叨了一边:“你不把我的意思告诉吉川,会有麻烦的”。但那个固执的驴子就是不理我。因为用的是1500吨的注塑机,声音很响,每开模一次都会有一下震动,(这是正常的),到了第22下,只听得一声天崩地裂的巨响。车间里一片惊呼。我知道我最担心的事情发生了。注塑部主管气急败坏地跑进办公室:“模具出大事情了”。我们都以最快的速度来到注塑机旁边,一看,果然和我估计的一模一样。这下子二鬼子急了,我连忙安慰他,叫他把我的意思告诉吉川。他叽里咕噜了一阵,吉川头上的冷汗就下来了。马上打电话向“东英”的老板报告。我知道最后肯定还是要我来搞定的,赶快想办法,我马上在我的图库里选了A、B、C三个方案,并且打印出了图纸。第二天一早,我公司的执行总裁张琪瑞带了几个日本朋友来找我,我拿出早就打好的图纸给他们看。大家看了我画的方案都是赞不绝口。最后选定了“C”。这是最简单的改动方案,一共化了6天就全部搞定了。模具正常生产了一年也没有发生问题。收了修模费31万港币。后来李工来跟我说:“老查,你们收费也太高了,在国内,这样修改一下最多3千港币,就算你们是大公司,收一万也就可以了”。我笑了笑说:“修模是只要一万元,但想出的办法值30万啊,因为是日本朋友,假如是美国人,我非要他付50万不可。”

第13篇:踏雪寻梅 磨破铁鞋访高人

德国

(为了说明问题,被我简化了的)

问题确实有点难度,在同一位置,又要外抽,又要内抽,在实际的模具上其他位置没有任何可利用的空间。机构上很难安排。他们目前的做法也非常地夸张,内抽芯做成一个大大的“7”字形,以绕过外抽芯机构。但是由于产品的特殊性,这个“7”字形又不能做的太大,否则严重影响模具强度。所以,一套模具用不到24小时,这个“7”字形的内抽芯就要断裂。现在没有好的办法,因为这个制品的需要量太大了,只能做了4套模具,一套在生产,其他的3套进行维修待用。以保证装配车间的正常生产。李先生对我说:“我是刚到这家德国公司来上班的,老板要看看我的能力,能否解决这个问题,凭我当然是搞不定的,但是我在香港模具协会有朋友,介绍我来找你,请你帮一下忙”。“我也不是万能的,我考虑一下再说吧”。

过了几天,我想到了一个办法,因为是我香港的一个非常好的朋友介绍的,我很快画好了模具图,交给了李经理,也没有收他的设计费。时间一长,这事情也就忘记了。过了二年,一天有一个英国人来找我,我看了名片,是《WIK》的总经理施蒂芬。翻译李小姐告诉我说,以前的李经理已经不在我们公司了,我们德国的老板来工厂时见了这套模具,说着递给我看一个零件,我想起来了,这是以前我帮李经理设计过的东西。“我们老板说”李小姐高兴地对我说:“这套模具设计的非常非常的好,解决了我公司的大问题,想不到中国还有这么高水平的模具设计师,老板叫我们一定要找到设计这套模具的人,可惜李经理离开我公司时不肯说是谁设计的,只说是一个上海来的工程师,在沙井开模具厂的。我们总经理施蒂芬千方百计托人打听,花了二年时间才找到你。今天总算找到了”。“确实是我设计的,”我回答道:“后来李经理也没有与我联系,具体情况我也不知道”。“我们公司有模具部,但只是管理模具的,我们自己没有模具工厂,是拿你的图纸叫别的工厂制造的,效果相当不错,使用了二年也没有发生任何故障”。

我们就这样交了好朋友,当时我在香港国辉模具公司做技术总监。后来,《WIK》成了我公司的第四大客户,每一年的模具定单在3千万以上。

第14篇:鬼斧神工 愿化干戈为玉帛

1999年冬天,我的徒弟吴志平来找我,说他刚开了一间小模具厂(他现在的规模已经很大了),明天要参加一个外资厂的模具竞标。并且给我看了产品图:(实际形状很复杂,下图是被我简化了的)

好家伙,深腔,两边抽芯,好像还要缩芯,不然内里的一圈边出不来。我对吴志平说:“这套模具很简单,就是大一点,你可以做好的”,“不是啊,这笔订单很大,估计有3~4百万,共19套模具,全是一样的,大小和形状只有一点点差别。这是其中的一套。假如我能够接到这笔生意,工厂就可以大发展了。但是这次有好多大厂参加竞标,幕后已经争得头破血流了,我的希望很小”。“你画了模具图没有?”“画了”,他回答着并打开了图纸。图纸画的很好,方案也很合理,就是模具“苗条”了一点,好像刻意要省钱一样,才2.36吨,在当时的欧洲模具市场是不被认可的。我也没有什么办法,只能让他去碰碰运气了。吴志平吃完饭就走了。

我左看右看总是不死心,一定有什么办法的。到了半夜12点,我突然灵光一闪,想到了一个办法,并且立刻画了出来,马上打电话给吴志平,叫他立刻过来。

他半个小时就来了,他跟我说,情况他了解的非常清楚,这次有科迅、派高等6个大厂参加竞标,出价可能在350万左右,另外还有30多个小厂。好像都是志在必得。“这年代是讲科技的”我说:“你看看我设计的方案”说完我打开了下面的图,我现在介绍一下这个方案:

产品二侧的长圆孔是向内抽的,这样凹模就是整体的,强度会很大,再加上脱料板有一圈锥度锁住凹模的上口,大大加强了凹模的强度,模具尺寸可大大缩小。就按这个方案计算出来的强度已经大大超过了上图方案,(上图的破坏模式是“悬臂梁”,这个方案的破坏模式变成了“简支梁”)而且重量仅仅0.74吨。重量仅为原来的31%。加工成本也减少了一半多。更重要的是可以用小一号的注塑机来生产,注塑加工成本将减少60%。这是个稳操胜算的方案。

果然不出我所料,“老外”看了各厂的模具方案后,根本没有竞标,这笔生意被吴志平以250万毫无悬念地轻松夺得。我可以肯定地讲,虽然总价比别人少了100万。

第15篇 精打细算 普通加工也淘金

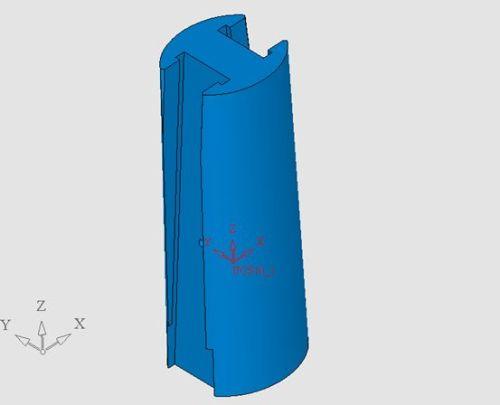

上回说到,吴志平凭借一张草图,接到了“永生厂”的这笔“煲蜡机”的大生意。对于刚开张的“佳旺精密模具公司”来讲确实是一个天赐良机。由于是我的徒弟,我也非常关心这件事。一心想锦上添花,让他把生意做的更好。看过上一篇的读者可能还记得那张草图,(19套的结构基本上差不多的)其中的动模芯的3D图是这样的:最外面的一件是“本体”,中间有个椭圆的大孔,锥度1°,小头长轴120,短轴100,中间有一件叫“缩芯”,是与本体内的锥度孔相配合的,另外还要加工出斜度为5°的“T”型槽。如下图:

我看了他们的工艺流程卡,是这样的:(已简化)

工件名称:本体

钢材:SKD61 毛胚尺寸:250X230X330(精料)

1、磨床:上下二面,光出。

2、钳工:按图钻、攻底部装配螺孔6-M12。8毫米穿丝孔。

3、加工中心:用螺孔6-M12固定在装夹板上,按图粗、精铣外形和上部深34的椭圆孔。留0.05抛光量。

4、线切割:A 中间椭圆孔,B 横向长圆孔。

5、钳工:运水孔。做抛光保护工具。

6、钳工:型面抛光到镜面。

工件名称:缩芯

钢材:2738 毛胚尺寸:140X120X330(精料)

1、磨床:上下二面,光出。

2、钳工:按图钻、攻底部装配螺孔6-M12。

3、加工中心:用螺孔6-M12固定在装夹板上,按图粗、精铣外形。外形放0.03配合余量。

4、线切割:工件摆斜5°,分二次割出“T”型槽。

5、钳工:运水孔。

6、钳工:与本体内的锥度孔配外形。(上口不可漏胶)

应该说,常规都是这样做的,没有悬念,是普通的加工,但是我一贯主张做工艺要精打细算,要充分利用资源。

他们这样做的原因是因为模具行业有个不成文的习惯:相对运动的二个零件要用不同的材料,以免发生“烧”的现象。我看可以改动一下加工方法,其实改动很简单,就是利用“缩芯上的“T”型槽的位置做穿丝孔,线切割一次成功内外二件,为了二件在相对运动时不会“烧“,将“缩芯”进行表面“氮化”,这样可以省去备“缩芯“的料。(当时价格3500元),还可以省去“缩芯“外形的加工中心的加工费(大概1200元),还可以省去钳工配椭圆孔的工作(大约1000元),还可以缩短加工周期5天。每套可以节省5700元,19套模具可以节省10.8万元,当时的金价每克95元,这笔钱可买2斤多黄金。

这个故事看起来很普通,但是我们搞模具技术的,每多动一个脑筋。产生的黄金都是以“斤“来计算的。值!

第16篇:锲而不舍 于无声处听惊雷

(此故事为虚构,因为专利刚批下来,还未实施)

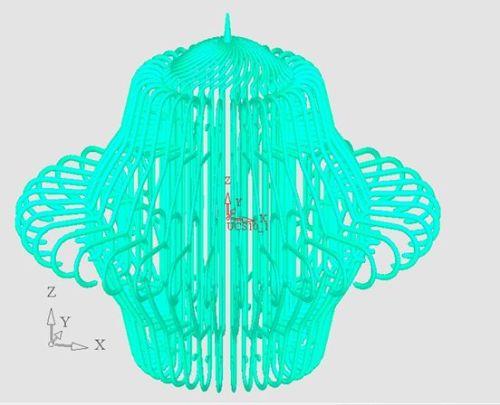

前面说过多层模具的故事,苦苦思索了40年,终于搞出了一点名堂,专利证书也拿到了,并且找到了一个很好的合作伙伴,(这年代,肯出钱做试验的可真不多,想靠银行,那是白日做梦)目前已经完成了试验性生产,准备开始大规模生产,由于我们的加工成本比别人低一大半,价格有绝对的竞争力。所以订单象雪片一样下来。经过几个月的交往,我发现我的合作者陆富,人倒是不错,但始终还是个目光短浅的“土财主”。生意好了,赚了一点小钱就“抖”起来了。

因为我最近比较忙,有好多天没有到工厂去了,这天是星期天,我抽空到衣架厂去看看。这不,陆老板两只脚翘在办公桌上,正哼着小曲儿呢。

“怎么样?陆老板”我一推开门就迫不及待地问。“太好了”陆老板兴冲冲地说:“每台机每天平均四万二,这在以前是做梦也想不到的,可以申报吉尼斯记录了”。“这才是冰山一角呢”我说:“我们很快就可以将衣架行业的对手全部淘汰出局,但是,还有塑料刀叉,塑料牙刷,塑料梳子等等、等等行业,我们都可以做,你想做什么,人家都要把市场让给你,你想做多大就可以做多大,况且,现在我们的模具技术还不是最先进的,还可以不断提高”。“还可以提高?不可能吧,我都打听过了,我们现在的生产效率,已经是全球最高的了,我在意大利读模具专业的小儿子打电话回来说,他向同事们吹嘘,父亲厂里做塑料衣架,一台8安士的注塑机,,每24小时出4万个,没有一个人相信,差点没被朋友们送进精神病院”。(太夸张了吧)

我拿了一张图放在办公台面上,对吹得吐沫横飞的陆老板说:“你看看,这是什么?”

“这是什么?不会是神九吧?”陆老板反问我。

“这是一模出三十六个衣架的方案,这是模具图”,我又拿出了一张道:“每台机每天产量20万个”。“那模具该多大?”“模具不大,700X700,因为根据计算,型腔锁模力几乎是零,注塑机受到的反作用力仅仅是浇口部分的压力”。

“我的天哪,这样的办法你也想得出来,你是人是鬼啊?”“我是人,一个普通的老头子,快拿酒来。这是我看人家切西瓜时想到的办法,我们要好好庆祝一下”。陆老板拿出计算机噼噼啪啪算了一阵说:“换大一号的注塑机,单机产量比其他厂多15倍,单工件电耗比别的厂低60%,单件人工成本下降75%。我们要发大财啦!!!”(注:在常熟地区有非常多的小型塑料衣架厂)二话不说,模具马上就安排下去了,陆老板在这方面对我向来是言听计从的。试模时发生了一点问题,因为制品是靠浇口带出来的,开启模具时因为滑块向外运动,有几个制品的浇口被扯断,那几个断了浇口的制品很难拿出来。后来我将浇口改成下图形状,问题就全解决了。我将每条浇口做成3维“S”形。滑块向外运动时它能够被拉直而不会断开。模具运行很顺利(其实模具加工起来很简单,只是方法巧妙而已),目前每天产量18万多,假如注塑机换个再大一号的料筒,并且加一个泵。在开模时可以同步熔胶,每个注塑周期肯定可以缩短2秒以上,每天产量20万是没有问题的。但暂时就这样吧,等稳定一段时间再改进。

编后感:我真的很想找到有眼光的合作者,或者能够得到政府的支持。在能源短缺的当今世界,这个发明太有用了,而且实施起来没有难度。