大家好,我是益至讲坛的小编,欢迎大家阅读本期益至讲坛的内容。我们欢迎工厂企业带着问题来参与我们每周六开展的免费精益研讨沙龙。

- 1 -

在目前制造行业的发展需求下,许多工厂企业都开始推行精益生产,其中大部分制造企业在订单管理模式上,为了配合精益生产的改善需求,都已经由推动式生产转化成拉动式生产。而拉动式生产也就是订单生产法,按需生产,接单生产,不积库存,及时供货,实行JIT管理。

- 2 -

工厂企业在实现拉动式生产时,就需要掌握好一个重点,就是生产节拍。我们要做好生产节拍管理,就需要掌握正确的管理方法,今天小编我就给大家简单讲解一下关于管理生产节拍的一些内容。

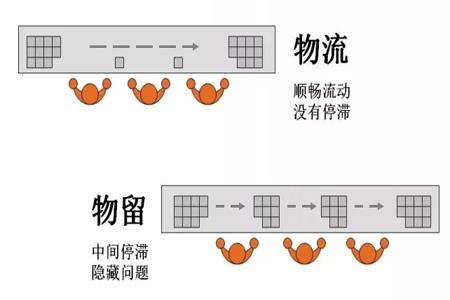

对于管理生产节拍,在精益管理系统中有一个概念,就是生产线平衡。生产线平衡是指构成生产线各道工序所需的时间处于平衡状态,通过调整作业复合和工作方式,消除工序不平衡,让作业人员的作业时间尽可能的保持一致,从而消除各道工序时间的时间浪费,实现“一个流”,进而取得生产线平衡。

我们在生产过程中实现“一个流”的生产模式能够带来内建品质管理、创造真正的灵活弹性、创造更高的生产力、腾出更多厂房空间、改善安全性、改善员工士气、减低存货成本。

我们在进行生产线的平衡时,首先要把所有的工作分成一个个基本作业,即最小的、不可再分解或没有必要再分解的独立作业动作。然后确定基本作业的标准工作时间,把它们组合进不同的工作地(工位),使每个工作地的时间尽量相等,使得生产线上的闲置时间最少,提高工人和设备的利用率。

- 3 -

要做好生产线平衡的管理工作,首先我们要计算出生产平衡率。生产平衡率=[流程之后所有节拍之后/(瓶颈时间*总人数)]*100%。生产平衡率就是对这条生产线的全部工序(工位)进行平均化,各工序所需时间均衡状态。平衡性越差伴随产品滞留和等待时间就越长,生产效率也就越低。

瓶颈工序时间,即最长工序时间决定了整个生产线的作业时间,即等于节拍。节拍是指连续完成相同的两个产品(或两次服务,或两批产品)之间的间隔时间,即是指完成单件产品所需的平均时间。

除了要计算出生产平衡率之外,同时我们还需要计算出平衡损失率进行观察,平衡损失率=1-生产平衡率,就是指产品滞留和员工等待的时间比率。平衡损失率如果超过了25%,这样就说明这条生产线存在严重的不良。

当我们通过计算得出生产平衡率和平衡损失率后,对生产线的问题状况有一个大概的了解后,我们可以通过其他的生产平衡公式的计算得出的数值,来对需要落实的改善工作作为参考指导参数。

这里就包括了可改善人数、开改善余度、总瓶颈工时的计算。

1、可改善人数=(作业时间合计*平衡损失率)/节拍,指的是因为瓶颈工序导致的其他工序产品滞留与员工等待,这些时间的浪费可以进行改善的人数。

2、可改善余度=(1-生产平衡率)*工序总数,指的是因为瓶颈工序导致的其他工序产品滞留与员工等待,这些时间的浪费可以进行改善的工序数量。

3、总瓶颈工时=瓶颈工时*作业线作业人数之和,指的是因瓶颈工序而产生的员工总工时,其中包括了员工等待和产品滞留的时间。用来量化人员生产产品所使用的总时间。

- 4 -

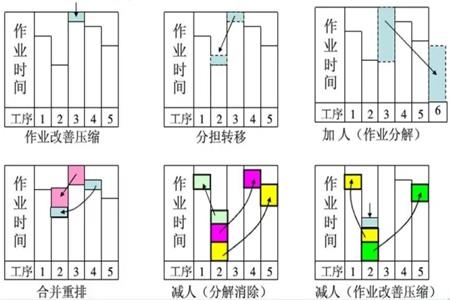

在全面掌握了影响生产线平衡的问题后,我们就可以通过落实对应的改善手法去解决问题,从而提升生产平衡率,提高生产效率。这里给大家简单讲解通过IE动作改善的四个原则:取消、合并、重拍、简化,去实现节拍改善的一些措施。

1、减少动作次数:取消不必要的动作;减少眼睛的工作;组合两个以上的动作;材料和工具放在作业者前方便的一定场所;

2、动作同时进行:两手同时行动同时结束;两手要反对称方向同速运动;要安排到最可能同时动作;物品长时间保存时利用锁定件;简单的作业和需要用力的作业时利用使用脚的工具;想一些两手同时动作可能的夹具;

3、缩短动作距离:动作要用最适合的生体部位;动作要最短距离;作业领域要缩小到没有妨碍;取送材料利用重力和机械力;材料和工具要放在方便作业的地方;利用容器和器具在掌和料之间提供方便;两个以上的工具要配成一对;用夹具的时候为减少动作数量利用其它工具;机器的操作要做到一个动作完成的构造;

4、动作要方便:动作利用重力和其他力量;动作利用惯性和反作用力;动作的方向和其变换要圆滑;作业领域的高度调整;为指定一定的运动路径利用夹具;手把要做到容易握住的模样;能看到的位置能成为方便的位置利用夹具;机械移动方向和操作方向要一致;工具使用时要做到轻松;

- 5 -

以上就是今天和大家分享的内容,大家对如何做好生产线平衡工作有什么看法?或者有什么工作心得?欢迎大家在下方留言,我们一起聊聊。另外,如果觉得此文让你小有收获,别忘了转发朋友圈哦~

在广州地区的企业家朋友欢迎您带着问题来参与我们每周六开展的免费精益研讨沙龙,想参加的朋友,可以在百度直接搜索“益至咨询”就能找到我们了。

益至咨询网址:http://www.yizlean.com/