针对大庆油田聚北 - 1 联合站处理的化学驱采出液和含油污水因含有表面活性剂(5218 mg/ L) 、碱(29415 mg/ L)和聚合物(34715 mg/ L)而油水分离困难 ,造成该站处理后污水含油量严重超标的问题。从非离子型药剂 的思路出发研制了适用于含表面活性剂、碱和聚合物的反相原油乳状液的油水分离剂。在聚北 - 1 联合站原有 的两级沉降和一级石英砂过滤含油污水处理工艺不变的条件下 ,在采出液中投加 60 mg/ L 本文研制的油水分离 剂(药剂费用为 0151 元/ m3)后 ,该站处理后污水的平均含油量由投加油水分离剂前的 9910 mg/ L 降低到 919 mg/ L。

关键词:化学驱;三元复合驱 ;聚合物驱;含油污水处理;油水分离剂

近年来 ,大庆油田在北一区断西区块相继开展 了聚合物驱、胶态分散凝胶 (CDG) 驱和三元复合 (ASP)驱矿场实验。在取得显著提高原油产量和原 油采收率效果的同时 ,采出液中的表面活性剂、碱和 聚合物造成采出液油水乳化严重和油水乳状液破乳难度加大 ,给地面油水分离 ,特别是含油污水处理造 成了很大困难。聚北 - 1 联合站位于北一区断西区 块东部 ,同时接收来自该区块内中 110 转油站的聚 合物驱和 CDG驱采出液及中 111 转油站的三元复 合驱采出液进行游离水脱除、原油电脱水和含油污水处理。自 2000 年 10 月以来 ,随着转油站来液中 表面活性剂的出现 ,该站处理后污水的含油量很快 就超过 30 mg/ L 的回注水含油量指标 ,严重时高达 300 mg/ L 以上。为解决这一问题 ,曾在含油污水中 投加多种以有机和无机阳离子型药剂为主要活性物 的絮凝剂和混凝剂 ,不仅未能解决污水含油量超标 的问题 ,阳离子型药剂与含油污水中阴离子型聚丙 烯酰胺反应生成的絮体还造成除油设备内积泥量过 大 ,过滤器中石英砂滤料的粘结和过滤压差的增大。

为解决聚北 - 1 联合站处理后污水含油量严重 超标的问题 ,作者曾以聚北 - 1 联合站游离水脱除器 进液和污水站来水为介质 ,开发了一个适用于气浮除 油工艺的非离子型油水分离剂配方 Drows - 1[1]并提 出了将油水分离剂的加药点设置在采出液破乳之前 的加药工艺。为了能够在不改变聚北 - 1 联合站原 有的两级沉降和一级石英砂过滤含油污水处理工艺 的条件下使处理后污水含油量达标 ,2003 年在 Drows - 1 配方的基础上研制了新的油水分离剂配方 SP1001。SP1001 在保留 Drows - 1 配方中原有的水 溶性嵌段聚醚和聚丙烯酸衍生物成分的基础上 ,增加 了对原油乳状液有良好脱水作用的油溶性嵌段聚醚 成分 ,使配方由水溶型变成水分散型。与 Drows - 1 相比 ,SP1001 的优点在于其不仅可完全取代破乳剂 , 还可使采出液分相后的水相含油量进一步降低。

1 实验

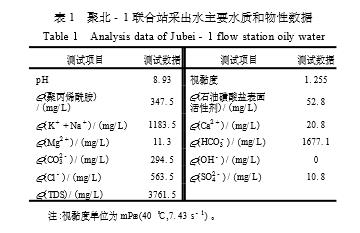

1. 1 室内实验 2003 年 6 月 10 日聚北 - 1 联合站含油污水的 主要水质数据见表 1

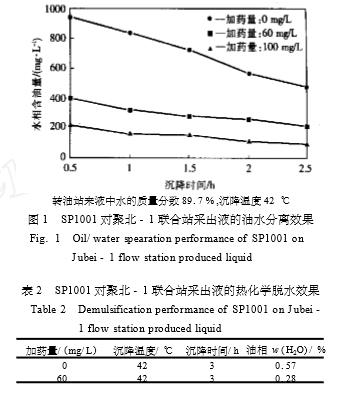

采用文献[1]中的方法评价 SP1001 对聚北 - 1 联合站游离水脱除器进液的油水分离效果见图 1 和 表 2。SP1001 对聚北 - 1 联合站转油站来液有良好 的油水分离效果 ,加药量为 60 mg/ L 时可将转油站来 液经 215 h、 42 ℃沉降后的水相含油量由不加药时的47910 mg/ L 降低到 21416 mg/ L ,并可将转油站来液 经 3 h、 42 ℃沉降后的油相水的质量分数由不加药时 的 0157 %降低到 0128 % ,说明将 SP1001 投加到转油 站来液中不仅可降低游离水脱除器放水的含油量和 其油水乳状液的稳定性 ,还有利于原油乳状液的后续 脱水 ,可替代原油脱水中常规使用的破乳剂。

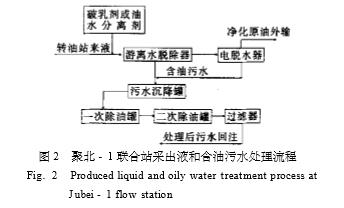

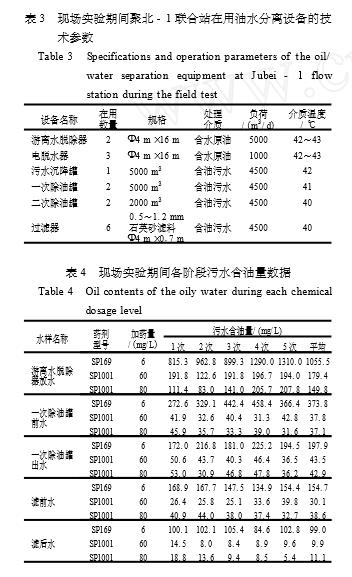

1. 2 现场实验 如图 2 所示 ,聚北 - 1 联合站游离水脱除和原 油脱水系统采用一段游离水脱除和二段电脱水工 艺 ,处理温度为 42~43 ℃,破乳剂加药点设在转油 站来液汇管处 , 2003 年 5 月和 6 月的处理液量为 5000 m3/ d ,外输油量为 500 t/ d ,分离出的含油污水 经污水沉降罐缓冲和沉降后送污水站处理;含油污 水处理系统采用两级沉降和一级石英砂过滤处理工 艺 ,处理温度为 40~41 ℃,2003 年 5 月和 6 月的处 理水量为 4500 m3/ d。2003 年 5 月和 6 月聚北 - 1 联合站在用油水分离设备的主要技术参数见表 3。

聚北 - 1 联合站投加油水分离剂实验从 2003 年 5 月 19 日开始到 6 月 18 日结束 ,实验期间用油 水分离剂替代该站原来使用的常规聚醚型破乳剂 SP169(按转油站来液计的加药量为 6 mg/ L) ,5 月 19 日~6 月 8 日期间按转油站来液计的加 SP1001 量为 80 mg/ L ,6 月 9 日~6 月 18 日期间按转油站 来液计的加 SP1001 量为 60 mg/ L。与投加常规破 乳剂 SP169 相比 ,该站投加 SP1001 期间电脱水器 的脱水电流比实验前略有升高 ,但能保持正常运行 , 外输净化油含水率始终保持在 w (H2O) = 011 %以 下 ,低于 013 %的外输净化油含水率指标。

现场实验期间各加药量阶段最后 5 d 的污水含 油量数据见表 4。聚北 - 1 联合站用油水分离剂 SP1001 替代常规破乳剂 SP169 后 ,各点污水含油量 均大幅度下降 ,在加药量为 60 mg/ L 时 ,滤后水平 均含油量由实验前的9910 mg/ L 下降到 919 mg/ L , 远低于 30 mg/ L 的滤后污水含油量指标。对比加 药量为 60 mg/ L 和 80 mg/ L 条件下各点污水含油 量数据可见 ,加药量由 80 mg/ L 降低到 60 mg/ L 对 污水处理效果没有大幅度的影响 ,主要变化是游离 水脱除器放水含油量上升和滤前水含油量下降 ,其 中滤前水含油量下降主要是随实验进行除油设备内 积聚的污油量逐渐减少造成的。对比污水站各点污 水含油量数据可见 ,投加油水分离剂后由于一次除 油罐前水含油量本身就很低 ,污水站的两级沉降除 油罐的除油效果不明显 ,加药量为 60 mg/ L 时滤前 水含油量比一次除油罐前水含油量仅下降了 717 mg/L , 并且上下游各点的含油量数据还因除油设 备内污油积聚而出现反弹现象 ,说明在投加油水分 离剂 SP1001 的情况下可停运污水处理站的一次、 二次除油罐和与之相配套的增压泵 ,而将污水沉降 罐来水直接进行过滤 ,这不仅可减少增压泵和监测 仪表的运行和维护费用 ,还可降低人员的劳动强度。

2 结论

(1) 聚北 - 1 联合站在采出液中投加油水分离 剂 SP1001 ,在加药量为 60 mg/ L 的条件下 ,滤后水 平均含油量由 9910 mg/ L 下降到 919 mg/ L ,低于 30 mg/ L 的滤后水含油量指标;

(2) 2003 年 5 月~7 月期间 ,SP1001 的价格为 8500 元/ t ,则在加药量为 60 mg/ L 条件下按转油站 来液计的药剂费用为 0151 元/ m3 ;

(3)聚北 - 1 联合站使用油水分离剂 SP1001 , 可采用污水沉降罐来水直接过滤的简化处理工艺而 省去原有的两级沉降除油设备