摘要:针对目前压裂井越往深井发展地层温度越高这一问题, 研究开发了一种由耐高温改性瓜胶 有机硼锆交联剂和温度稳定剂等形成了超高温压裂液体系, 即 0. 55%超高温改性瓜胶 + 1%温度稳定剂 BA1- 26 + 0. 5%助排剂 BA1- 5 + 0. 5%黏土稳定剂 BA1- 13 + 0. 02%杀菌剂 BA2- 3 + 2%KCl + 0. 6%交联剂 用 AFM SEM 观察了压裂液交联前后的微观结构, 并考察了压裂液的相关性能 实验结果表明, 超高温压裂液具有良好的抗剪切能力,180℃ 170 1 / s 下剪切2 h 后, 黏度仍保持在150 mPa s以上;通过调节 pH 可使超高温压裂液的成冻时间控制在3 15 min 之间, 有利于深井施工;交联前压裂液的线形结构有利于提高降阻性能, 交联后压裂液的三维结构有利于携砂 破胶液外观清澈透明 黏度较低( < 6 mPa s) 表面张力低( 为28. 6 mN/m) , 残渣率为10. 6% 现场实施进一步证明研制的超高温压裂液能满足180℃地层的压裂要求 图4 表2 参12关键词:超高温压裂液;改性瓜胶;微结构;摩阻

近年来, 随着勘探技术的进步, 油气勘探向纵深发展, 深井 超深井不断被开发 深层超高温储层由于埋藏深 地层渗透率低[1], 射孔后自然产能低甚至无产量, 因而需要压裂改造[2] 目前国内使用的压裂液体系主要适用于温度为 150℃以下的油藏随着深层 高温 低渗透油气藏的勘探开发, 目前已知的高温井地层温度已经高达 200℃以上[3] 国内外一直在开展高温压裂液的研究, 开发了一系列金属交联剂[4],20 世纪70 年代后期国外开始研制应用有机钛和有机锆来交联瓜胶[5], 此类压裂液可以满足 l00 150℃高温地层的需要 但是80 年代后期美国在研究支撑剂填充层的导流能力时发现, 有机钛和有机锆交联羟丙基瓜胶形成的压裂液仅能保留支撑剂填充层渗透率的30% 45%, 并且其返排能力明显低于硼交联羟丙基瓜胶[6] 美国在 20 世纪90 年代初又率先研制了有机硼高温交联剂, 其与羟丙基瓜胶交联后可耐150℃高温[7, 8], 且破胶后对支撑剂填充层的伤害明显低于有机钛和有机锆交联的羟丙基瓜胶 这些单纯改变交联剂的压裂液目前适用的最高地层温度是 170℃ 本文从瓜胶 交联剂和温度稳定剂入手, 开发了一套能满足 180-200℃高温井压裂施工的高温压裂液体系。

1 实验部分

1. 1 实验试剂与仪器

羟丙基瓜胶, 山东东营鲁源公司提供; 温度稳定剂 BA1- 26 黏土稳定剂 BA1- 13 助排剂 BA1- 5 杀菌剂 BA2- 3, 由广汉华星技术研究所提供; 实验中使用的其它化学原料均为市购分析纯试剂。

主要仪器: HAAKE RS600 流变仪, 压裂酸化工作液动态滤失仪, 海安石油科研仪器厂制造; NanoScope a 多功能扫描探针显微镜; Philip 扫描电镜;压裂酸化裂缝导流能力测试分析系统, 海安石油科研仪器厂制造; 酸岩反应环流仪, 美国 CER, 环流系统主要包括三个并联的不同管径闭合回路, 设计最高压力为10. 5 MPa, 体系最高温度可达150℃, 剪切速率16 16246 1 / s。

1. 2 压裂液配制

按照石油天然气行业标准 SY/T 5107- 2007 水基压裂液评价方法 评价压裂液性能。

1. 2. 1 稠化剂与交联剂配制

将羟丙基瓜胶分散在一定比例的醇水介质中,碱催化及氮气保护下, 加入吡咯烷酮和乙酸丙酯, 高温反应一段时间, 然后洗涤 中和 干燥 粉碎与过筛, 得到超高温改性瓜胶。

在三颈烧瓶中, 加入水和硼砂,氮气保护下80℃油浴中搅拌回流 1 h 后, 往烧瓶中加入四氯化锆, 乳酸, 三乙醇胺和醋酸, 在相同温度下搅拌回流6 h, 得到淡黄色液体即交联剂 A 剂。

1. 2. 2 压裂液基液配制

称取一定量的超高温改性瓜胶, 放入盛有水的吴茵混调器中, 低速搅拌 5 min 左右, 然后再在 600r /min 转速下高速搅拌 10 min 左右, 使其成为均匀的溶液, 倒入烧杯中加盖, 放入恒温 30℃水浴锅中静止恒温4 h。

1. 2. 3 冻胶配制

将交联剂 A 剂和 B 剂按体积比 10∶ 1 混合, 放置10 min 后, 按照一定比例加入到前述配制的压裂液基液中, 形成冻胶。

1. 2. 4 破胶液配制

称取一定量破胶剂, 搅拌下, 加入到配制的压裂液冻胶中, 在一定温度下, 间隔一定时间测试液体黏度。

1. 3 实验方法

1. 3. 1 扫描探针显微镜分析

采用扫描探针显微镜( AFM) 观察压裂液相貌制样方法: 在旋涂仪上放上云母片, 往云母片上滴一滴压裂液, 开动旋涂仪, 旋转 10 min, 压裂液附着在云母片上。

1. 3. 2 降阻率测定

测试压裂液以不同流量流过酸岩反应环流仪的3 个不同管径闭合回路的压力降以及清水以相同流量流过时的压力降, 对比两者数据, 得到压裂液的降阻率。

1. 3. 3 支撑剂导流能力测试

利用压裂酸化裂缝导流能力测试分析系统, 考察压裂液对支撑剂导流能力影响 实验仪采用 API标准导流室, 铺砂浓度为 10 kg /m2, 陶粒为圣戈班产品 具体步骤为: 先测得不同压力下的支撑剂带通过清水的导流能力, 然后测得不同压力下支撑剂,带通过配制的破胶液的导流能力。

2 结果与讨论

2. 1 压裂液的研发

2. 1. 1 稠化剂

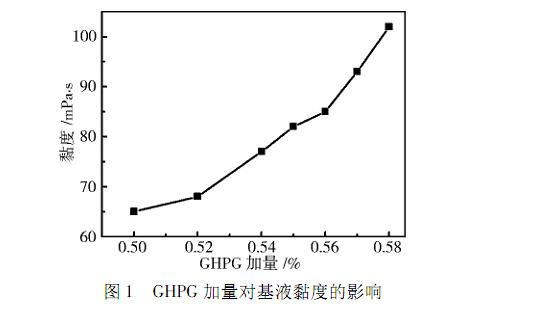

常规瓜胶已经不能满足高温地层的压裂施工要求 为了提高瓜胶的耐温性能, 通过反应在瓜胶的甘露糖主链上接枝了刚性吡咯烷酮基和酯基, 得到超高温瓜胶( GHPG) , 该产物为黄色粉末, 能快速溶解在水中, 含水率小于7% 不同 GHPG 加量( 相对于水的量) 基液的黏度如图1 所示 随着 GHPG 加量的增加, 黏度逐渐增加, 加量为 0. 54% 时达 77mPa s; 加量为0. 56%时达 85 mPa s, 完全达到携砂要求。

2. 1. 2 交联剂

本文研制的有机硼锆交联剂属于复合型, 由 A,B 两种成分组成, A 剂是在严格控制的反应条件下向有机硼中引进有机锆络合物而制得, B 剂是一种调节剂, 主要成分为强碱性的有机胺 研制的交联剂与有机硼交联剂相比, 其交联的冻胶耐温性有很大的增强, 超过 150℃; 且同样具有延缓交联作用,形成冻胶时间可以控制在 3 15 min; 同时与有机钛或有机铬交联剂相比, 能减少压裂液对地层渗透率的伤害, 该交联剂交联的压裂液对地层伤害率小于20% 该交联剂的锆离子与有机硼胶态粒子之间的络合键强于硼与羟基间的络合键, 锆离子可将有机硼胶态粒子牢固地结合在一起, 其交联密度和交联强度将进一步提高, 生成的冻胶耐温性和耐剪切性也将得到改善。

2. 1. 3 温度稳定剂

对于中高温压裂液体系来说, 温度稳定剂是必不可少的, 主要是由于瓜胶分子中含有缩醛基, 有氧存在情况下很容易被氧化降解, 使得体系黏度大大降低[9] 所使用的温度稳定剂的有效成分是一种双铵盐, 该铵盐在高温下能有效地释放自由基, 消耗液体中的氧, 减小对瓜胶热降解的催化作用; 此外,通过其与聚合物自由基反应, 提高交联离子与聚合物羟基官能团的亲和性, 从而提高压裂液体系在高温下的稳定性, 最大程度地使压裂体系的耐温性达到植物胶的耐温极限 研制的温度稳定剂加量在1%时, 可以提高压裂液体系使用温度20℃左右。

基于以上研究, 得到压裂液的配方为: 0. 55%超高温改性瓜胶 + 1%温度稳定剂 BA1- 26 + 0. 5%助排剂 BA1- 5 + 0. 5%黏土稳定剂 BA1- 13 + 0. 02%杀菌剂 BA2- 3 + 2%KCl + 0. 6%交联剂。

2. 2 压裂液性能研究

2. 2. 1 黏度与剪切时间关系

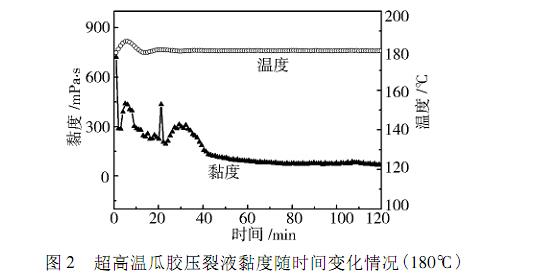

在180℃, 剪切速率为170 1 / s 条件下剪切压裂液2 h 压裂液黏度与剪切时间的关系如图2 所示从图2 看出, 压裂液黏度开始达800 mPa s, 剪切40min 后降为150 mPa s, 此后趋于稳定, 剪切2 h 后仍大于80 mPa s 这表明该压裂液体系具有良好的抗剪切和耐温性能, 可以满足高温井的压裂施工造缝和携砂要求。

2. 2. 2 冻胶形貌

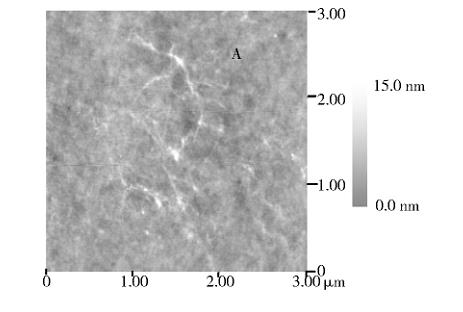

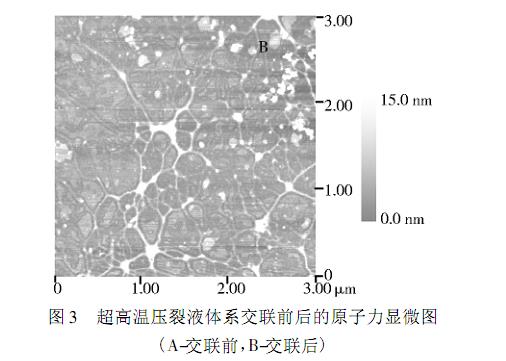

超高温压裂液体系交联前后的原子力显微照片

如图3 所示 通过原子力显微镜( AFM) 观察得知,瓜胶压裂液未交联前( 图3A) 瓜胶链与链之间几乎是分离, 呈线形状态; 交联后( 图3B) 瓜胶以网络形式存在, 有利于在压裂过程中携砂。

2. 2. 3 延迟交联与降摩阻性能

影响施工摩阻的主要因素是压裂液性能 施工排量 注入方式和管径, 后3 个因素都受到压裂条件的限制, 降低施工摩阻要从改进压裂液的性能入手研究的超高温压裂液体系主要采用延迟交联技术来降低施工过程的摩阻 成冻时间主要是由温度和pH 控制 温度越高, 配体越易与金属离子分离, 金属离子也就越易与瓜胶分子链上的羟基交联, 成胶

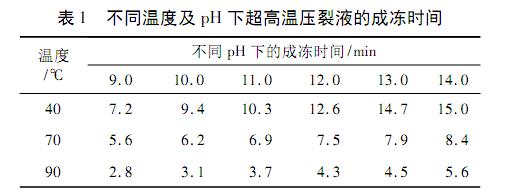

速度越快; 随体系的 pH 增加, 游离的羟基数量增多, 这些游离的羟基与瓜胶糖链上的羟基形成竞争,延缓冻胶的形成 不同温度 pH 下, 超高温压裂液的成冻时间见表 1 随着温度的升高, 交联时间缩短; 但随着 pH 的增加, 形成冻胶的时间延长 因此, 在井温确定的情况下, 通过调控体系的 pH 可以有效控制成冻时间 通过调控超高温压裂液的 pH可以将成冻时间控制在3 15 min 的范围内。

在酸岩反应环流仪上测试超高温压裂液的降阻率 在不同温度( 40℃和 80℃) 不同管径( 62 mm和76 mm) 不同排量下, 超高温压裂液的降阻率见表2 从表2 可知, 在相同温度 低排量下, 大管径的降阻率较高; 排量越大, 小管径的降阻优势越明显 在排量为6. 0 m3/min 时, 超高温压裂液的降阻率在40℃和80℃分别为58. 02%和53. 73% 该超高温压裂液体系的成冻时间窗口范围很宽, 在施工过程中可以保证压裂液在井筒中流动是未成胶的基液, 处于未交联状态, 瓜胶链是线形流动, 使得压裂液与管壁摩擦力减小。

2. 2. 4 压裂液对支撑剂导流能力伤害

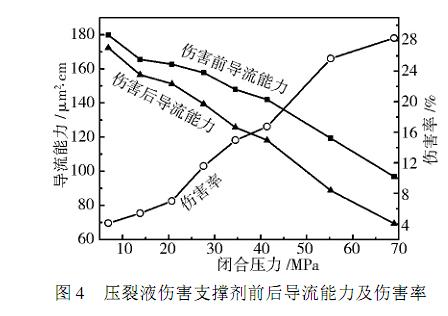

压裂液对支撑剂导流能力伤害情况见图 4 从图4 可以看出, 支撑裂缝导流能力随压力增大逐渐减小, 伤害前导流能力降低幅度小于伤害后, 破胶液对支撑裂缝导流能力伤害率最高为 28% 该伤害比有机硼交联压裂液的伤害率[10]要略高, 但是远远低于有机金属交联压裂液的伤害率[11] 主要是由于该超高温压裂液分子链上的一部分糖链与硼原子成键, 这种 B- O 键易被过硫酸铵氧化断裂, 而形成较小分子, 小分子有利于返排出地层; 但是由于交联剂中有重金属成份, 破胶后金属离子会吸附在岩石表面, 造成一定的伤害。

2. 2. 5 破胶液性能

GHPG 超高温压裂液冻胶在 100℃ 下加入0. 05%过硫酸铵, 冻胶能在1 h 内彻底破胶, 破胶液外观清澈透明 黏度较低( < 6 mPa s) 肉眼看不见明显的压裂液残渣 破胶液的表面张力为 28. 6mN/m, 表明破胶液能很好地降低岩石孔隙的毛细管张力 破胶液的残渣含量为587 mg /L, 残渣率为10. 6%, 残渣含量小于有机钛锆交联的压裂液残渣含量, 与普通有机硼交联压裂液相当。

3 现场应用

运用研制的超高温压裂液( 液体配方与实验室一致) 对胜利油田桩古63 井4738. 2 4742. 4 m 段进行了压裂, 该段实测地层压力 57. 46 MPa, 温度184. 6℃ 现场施工1. 5 h, 设计加砂26 m3, 设计配液量275 m3, 实际加入20 40 目砂26 m3, 实际入地液量245. 63 m3, 压裂施工过程中各项施工参数与设计泵注程序基本符合, 实践证明超高温压裂液的性能完全能满足180℃地层的压裂施工要求 实施压裂改造后3 天, 累计排液166. 06 m3, 压裂液返排率74. 9%, 日产气10800 m3。

4 结论

使用超高温改性瓜胶作为稠化剂, 新型有机硼锆作为交联剂和在高温体系中有机胺为温度稳定剂的压裂液体系能在地层温度为 180 200℃范围能完成携砂的压裂施工过程 AFM SEM 微观分析显示压裂液在未交联时以线形结构存在, 交联后形成了三维网格结构; 研制的交联剂可以使压裂液的交联时间窗口控制在 3 15 min, 充分保证压裂液在井筒中的流动是未交联状态, 降低了摩阻, 减小了深井施工压力。