摘要:通过现场调研,以电絮凝技术为主要方法,研制出包括电化学絮凝罐、斜管除油器、石英砂和核桃壳二级过滤器的完整水处理流程运行装置,并在渤海油田陆地终端处理厂进行了连续处理试验。试验结果表明:不添加药剂的情况下,电化学絮凝可以起到较好的除油效果(污水含油量由400 mg/L降到45.8 mg/L),配合一级过滤使用后污水含油量< 2 mg/L,低于石油天然气行业标准注水水质A1级别的要求(含油量≤ 5 mg/L);污水中含聚浓度大于200 mg/L

时,仍能获得较好的处理效果;电化学絮凝装置消耗电量平均约0.6 kW·h/m3污水;电极损耗约14.9 g/m3污水。

1 聚驱处理装置

聚合物驱提高采收率技术在陆地及海上油田都取得了显著的稳油控水效果,成为油田增产的一项重要手段。聚合物驱通过向目标油层注入一定浓度的水溶性部分水解聚丙烯酰胺溶液,增加驱替相黏度,降低驱替液和被驱替液的流度比,从而扩大波及体积,达到提高原油采收率的目的。随着聚合物溶液在油藏中的运移,产出端采出液中逐渐出现一

定浓度的聚合物。产出聚合物会造成污水含油量升高,处理难度加大[1]。针对海上油田聚合物驱污水处理困难的问题,通过现场调研,模拟优化现场处理流程,研制出包括电化学絮凝罐、斜管除油器、石英砂和核桃壳二级过滤器的完整水处理流程运行装置,并在渤海油田陆地终端处理厂进行了连续处理试验,以获得该试验装置对含聚污水的处理能力以及设备耗能、电极板损耗等数据,为平台现场的进一步试验或应用奠定基础。

2 试验方法

2.1 试验设备

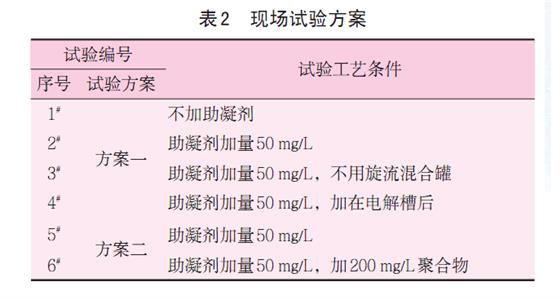

采用自主研制的多功能微型水处理装置直接开展试验,装置包括药剂旋流混合罐、电化学絮凝罐、斜管除油器、石英砂和核桃壳二级过滤器等,形成混合加药→电化学处理→斜管沉降分离→二级过滤的完整水处理流程的连续运行系统。试验装置接入终端处理厂污水调储罐入口,试验中加入现场用助凝剂,处理后污水排入污泥池[2]。试验装置外

形及示意图分别见图1和图2。

2.2 试验参数

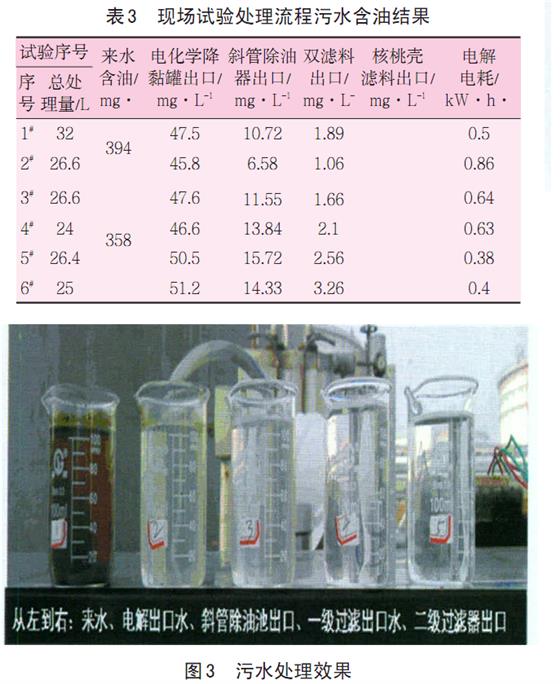

根据现场条件,设计两种方案共6种工艺条件进行现场试验,其工艺参数和试验方案见表1和表2。

3 结果与讨论

3.1 处理效果

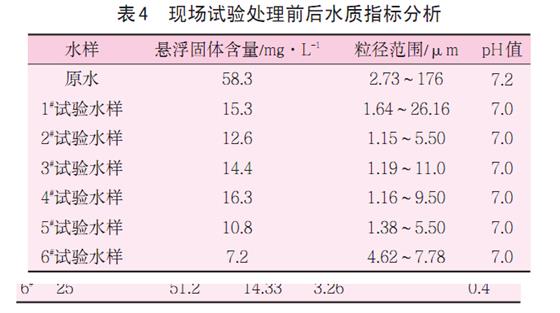

试验期间,处理流程中来水,电解池出口、斜管除油池出口、一级过滤出口和二级过滤器出口水的含油量如表3所示,水处理效果如图3所示。通过本试验装置处理,一级过滤后污水含油量平均约2 mg/L,二级过滤后污水含油试验条件下无法测出,低于石油天然气行业标准注水水质A1级别的要求(含油量≤ 5 mg/L)。

3.2 粒径及悬浮固体含量

不同试验条件下的核桃壳过滤器出口水、原水的悬浮物含量及粒径分布如表4所示。通过试验结果可以看出,电化学处理装置可以显著降低污水中的悬浮固体含量和粒径范围,若配合助凝剂使用,则能显著提高其处理效果;同时,本试验装置也可以处理含聚合物浓度较高的含油污水。

3.3 电极消耗

在电解处理含聚含油污水过程中,根据电解前后每块电极的质量变化来考察电极的消耗及其寿命。电解处理稳定运行条件:电流 I =3.0 A、电极间距 d =4.0 cm、电极为两对共4块铝电极,6次试验整个电解过程累计7.5 h。从电解处理污水电极消耗率可以看出,在现场试验条件下电解处理含聚污水,阳极消耗率为0.040 89~0.043 9 g/A·h,阴极消耗率为0.011 95~0.013 1 g /A·h,电极总消耗量为14.978 g/m3。现场试验还表明,电极的消耗与电解电流及电极位置都密切相关。现场试验处理后水的含油、粒径中值等水质指标较好;在实际运行中,可根据处理后的水质要求,适当降低电压、电流,以降低电极消耗并延长电极使用寿命。

4 结论

结合海上油田污水处理流程,研制出针对含聚污水处理的连续试验装置,包含电化学絮凝罐、斜管除油池、一级过滤和二级过滤器等设备,将其接入海上油田终端处理厂现场含聚污水进行试验,发现该装置除油、除悬浮物效果明显。不添加药剂的情况下,电化学絮凝可以起到较好的除油效果(污水含油量由400 mg/L降到45.8 mg/L),配合一级过

滤使用后污水含油量< 2 mg/L,低于石油天然气行业标准注水水质A1级别的要求(含油量≤ 5 mg/L);污水中含聚浓度大于200 mg/L时,仍能获得较好的处理效果;电化学絮凝装置消耗的电量平均约0.6 kW·h/m3污水;电极损耗约14.9 g/m3污水。通过进一步优化装置工艺参数和设备结构,可以为海上油田含聚污水的处理提供借鉴和指导。